|

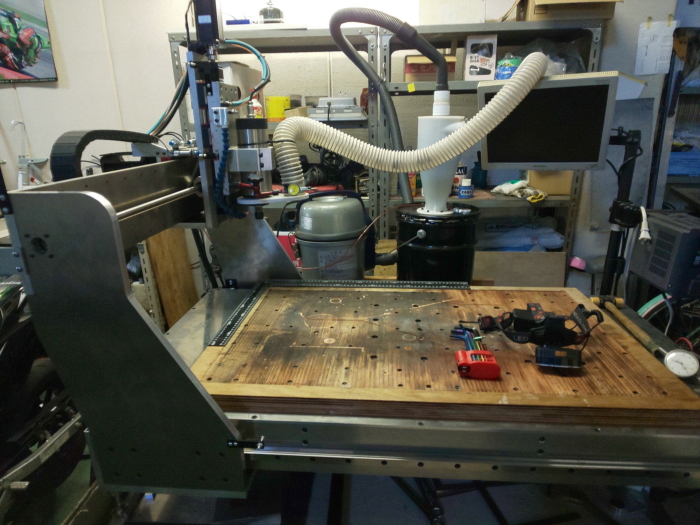

今まで行ってきた切削で一番気になるのが排出される切りくずですが、写真の様なバキュームクリーナーとサイクロン分離機を組み合わせて、吸引する方式で切りくずを集めていました。

|

|

|

|

写真の様なゴムカバーでエンドミル周辺を覆い、ジャバラホースから吸引します。

この方式でほとんどの切りくずは回収できていましたが、使っていくうちに感じていた改善項目を今回リファインすることにしました。

|

|

まずは3D CADで各パーツの見直しを行います。

前のモデルからの変更点は大きくは4か所ほどです。

1つ目は上段右端の部品の吸引部分内面を流体的に見直し、内部の吸引流速が向上するようにデザインを変更。

2つ目は上段右から3番目の上記と同じく吸引部の内面形状を流速が向上するように変更。

3つ目は旧モデルがゴムカバーが全体的に覆っていたのをやめて、吸引口付近のみを円形に覆うように変更→下段2つの部品

4つ目は吸引シュー(吸引部分本体)をフランジにネオジウムマグネットで固定し、吸引口を同じようにマグネット固定式に変更。 |

|

左写真の青い部分が吸入口で赤い部分は吸い上げる場所ではなかったので、その部分のゴムカバーを廃止し、吸引口を円形にゴムカバーで覆うことで吸引力の向上を狙ったデザインにしました。 |

|

新しく出来た部品を取り付けた状態。

スピンドルに固定した吸引シューのマウントフランジは天井部分(内壁)のジャバラとの接続部分を流体的に流れがスムースになるようにデザインしています。

個別で新旧の流速を測定したわけではないので効果のほどは立証できませんが、有害な段差を極力排除しスムースに流れるようにデザインしているので効率は向上していると確信しています。

手で持っているのが吸引シュー本体ですが、同じように内部を極力スムースな流れが得られるように造形しています。

左下のリングが新しく設計した、脱着式ゴムカバーで、吸引口のみを円形に覆うようにしています。マグネット脱着式。 |

|

各パーツは3Dプリンターで製作。

シュー本体が14hr、取り付けフランジが8hr、マグネットベースが4hr、ゴムベースが3.5hr。

各部品の3D出力に相当の時間が掛かります。 |

|

組みあがった姿。

実際に切削テストを行いましたが効果は良いようです。結果的に切りくずの飛び出しが減り、作業中に材料周辺に転がって来る切りくずの量が目に見えて減りました。

今までも少なかったのですがこの新型バキュームシューは相当に効率が上がったようです。

ちなみにゴムの付いたリングは2つ作製し、2つ目はエンドミルの長さが短い時の為にゴムの足が短いバージョンを作り、状況に応じてカバー範囲を有効に使えるようにしています。

20220523 加筆 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

|

| |

|

| |

|

| |

|

|

|

|

|

|

|

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

|

| |

|